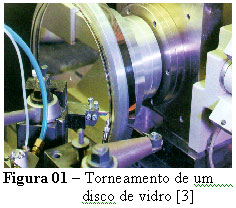

TORNEAMENTO DE ULTRAPRECISÃO DE VIDRO AUXILIADO PELA VIBRAÇÃO DA FERRAMENTA

O. Rübenach (1), R.B.Schroeter (2), S.Haertel (2)

(1) Fraunhofer - Institut für Produktionstechnologie IPT Steinbachstrasse 17 - D 52074 - Aachen - Alemanha

(2) Departamento de Engenharia Mecânica, Laboratório de Mecânica de Precisão, Universidade Federal de Santa Catarina, Caixa Postal - 476- EMC, Campus Universitário, Trindade, Florianópolis, SC, CEP: 88.040-970

Palavras-chave: Torneamento, ultraprecisão, vidro, vibração, diamante

Resumo

A usinagem de ultraprecisão vem sendo muito desenvolvida nos últimos anos com a introdução de novos conceitos e técnicas de processo na indústria de mecânica de precisão, óptica e eletrônica. A fabricação de materiais de difícil usinabilidade tem sido um dos maiores desafios e tem impulsionado as pesquisas na área de usinagem com diamante desses materiais. Esses materiais de difícil usinabilidade caracterizam-se por sofrerem fratura frágil para a maior parte das condições de usinagem, podendo entretanto ser usinados no regime dúctil quando respeitadas algumas premissas básicas.

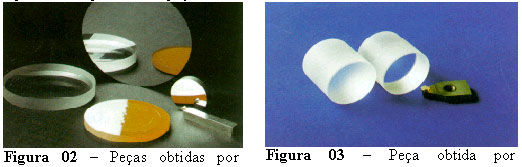

O vidro, por exemplo, que tem um amplo campo de aplicação, por ser um material chamado de "duro e frágil", tradicionalmente era fabricado por processos de retificação, lapidação e polimento. Esses processos têm a desvantagem de impossibilitar a usinagem de geometrias complexas. Com o intuito de fabricar peças de alta precisão, com geometrias complexas e uma qualidade reproduzível, além de possível redução dos custos, desenvolveu-se um método de fabricação para esses materiais.

O vidro, por exemplo, que tem um amplo campo de aplicação, por ser um material chamado de "duro e frágil", tradicionalmente era fabricado por processos de retificação, lapidação e polimento. Esses processos têm a desvantagem de impossibilitar a usinagem de geometrias complexas. Com o intuito de fabricar peças de alta precisão, com geometrias complexas e uma qualidade reproduzível, além de possível redução dos custos, desenvolveu-se um método de fabricação para esses materiais.

O objetivo deste trabalho é introduzir a tecnologia de torneamento de ultraprecisão com a vibração da ferramenta com movimento oscilatório na direção de corte, aplicada na usinagem de vidro como uma alternativa à usinagem de materiais chamados de "duros e frágeis". Nessa tecnologia, a ferramenta é vibrada na direção de corte com uma freqüência na faixa do ultra-som (40kHz). A máxima velocidade de oscilação é 1/10 da velocidade de corte. A amplitude da oscilação na direção de corte é menor que 5 mm. Em razão do corte interrompido resulta uma redução das forças de usinagem, redução do atrito entre o cavaco e ferramenta e um aumento da profundidade de corte efetiva. Com isso tem-se um menor desgaste da ferramenta e uma melhor qualidade superficial da peça.

Foram realizados diversos testes preliminares no sentido de avaliar as potencialidades e os limites desta nova tecnologia e determinar os parâmetros de corte. A freqüência e a amplitude de oscilação da vibração da ferramenta foram mantidas constante durante todos os ensaios preliminares, variando-se apenas os parâmetros convencionais do processo. Foram analisados a qualidade superficial da peça, o desgaste da ferramenta e a forma e tamanho dos cavacos gerados além das forças de usinagem durante o corte. Com base nesses ensaios preliminares foram determinados os parâmetros de corte utilizados. O avanço utilizado foi de f = 3 mm, a profundidade de corte ap = 3 mm, um ângulo de saída g = 0° e raio de quina r = 1mm além do parâmetro de oscilação da vibração com uma freqüência constante F= 38kHz. O fluido de corte utilizado foi o Clairsol 310 (mistura de hidrocarbonetos) sob forma de névoa. Esses parâmetros foram mantidos constante durante todos os ensaios, variando-se apenas a amplitude de oscilação da ferramenta. Foram realizados diversos ensaios variando-se a amplitude de 0 mm até 5 mm.

As superfícies obtidas foram analisadas num microscópio interferométrico Wyko Topo-3D e os valores de Ra e P-V calculados. O comportamento do desgaste no gume da ferramenta foi analisado num microscópio eletrônico de varredura. Os cavacos gerados foram analisados no que diz respeito a sua forma e tamanho. Além disso realizou-se a medição das forças durante o processo de usinagem através de plataformas piezoelétricas fixadas no suporte da ferramenta.

Analisando-se os gráficos acima, pode-se concluir que os valores de Ra e P-V permanecem relativamente constantes com a variação da amplitude a não ser em baixas amplitudes, onde o processo tem um comportamento instável e onde tem-se uma boa qualidade superficial em termos de Ra e P-V. Analisando o gráfico da profundidade efetiva de corte, verifica-se que à baixa amplitude não há praticamente remoção de cavaco, explicando a boa qualidade superficial nessa faixa. Verifica-se que a partir de 3 mm de amplitude tem-se uma remoção de cavaco real igual à teórica. Verificou-se também que no corte sem vibração da ferramenta, o desgaste apresenta-se como um achatamento do raio do gume sem crateras ou danificações nas superfícies de corte.

Conclui-se, portanto, que sem o movimento de vibração da ferramenta, ocorre um escorregamento da ferramenta sobre a peça sem remoção efetiva de cavaco. Assim sendo, a energia necessária para a remoção de cavacos é muito grande. Através da vibração com alta freqüência da ferramenta, essa relação de energia é deslocada e uma remoção de cavacos é possível, além da possibilidade de se fabricar peças complexas com uma qualidade excelente.

Agradecimentos: ao Dr. Ing. Olaf Rübenach e ao suporte técnico e financeiro do Fraunhofer Institut Produktionstechnologie, Aachen - Alemanha.

Referências:

[1] König, W.; Klocke, F. Fertigungsverfahren 1 Drehen, Fräsen, Bohren, RWTH, Aachen, 1997.

[2] Modemann, K. Ultrapräzisionsdrehbearbeitung, RWTH, Aachen, 1989.

[3] Rübenach, O. Schwingunsunterstützes Diamantdrehen, Tese de Doutorado, RWTH, Aachen, 2001.

[4] Schroeter , R.B. Usinagem de ultraprecisão de elementos ópticos transmissivos no espectro infravermelho, Tese de Doutorado, UFSC, Florianópolis, 1997.