ANÁLISE DE INSPEÇÃO DE PROPULSORES NAVAIS TIPO HÉLICE UTILIZADOS NAS CONDIÇÕES AMAZÔNICAS

C. A. M. da Mota, D. Q. Martins, Z. N. Andrade

Departamento de Engenharia Mecânica, Centro Tecnológico, Universidade Federal do Pará, Campus Universitário do Guamá, Belém-PA, CEP: 66020-020

Palavras-chave: Soldagem, Hélice, Embarcação, Inspeção, Desempenho.

Resumo

A navegação fluvial é um dos principais meios de comunicação, integração e desenvolvimento na região amazônica, pois sua posição geográfica determina seu relacionamento com o resto do mundo coloca de forma mais peculiar que a de qualquer outra região do país. Além de sua situação fronteiriça com nada menos de sete nações, ao longo de 11000 Km de sua extensão, que representam 70% do total brasileiro, há ainda o fato de ser nacionalmente a área mais próxima dos grandes mercados compradores do hemisfério norte, quer os situados nas bordas do Atlântico como do Pacífico.

Pelos portos do estado e da região, circulam as embarcações que transportam o progresso e a sobrevivência do homem na Amazônia, que, muitas vezes, retardam as suas viagens devido ao colapso, parcial ou total, da hélice propulsora. A recuperação destes propulsores na região, é totalmente empírica, aleatória e insegura, enquanto os prejuízos econômicos, sociais e até de vidas humanas são imensos. Por esse motivo, é de extrema importância o conhecimento e desenvolvimento dos procedimentos de inspeção visual para estes hélices já que trata-se de uma análise preliminar do processo de melhoramento do próprio propulsor além de facilitar o processo de diagnóstico de erros tanto no propulsor quanto no processo de fundição. Para tanto, faz do uso de métodos destrutivos e não-destrutivos (como o ensaio visual e o de líquidos penetrantes).

O ensaio visual tem uma enorme área de aplicação, porém, jamais poderemos usá-lo em inspeções de peças de responsabilidade. O ensaio visual é necessário mas não suficiente, como qualquer outro método. Pela sua simplicidade, ele nunca poderá deixar de ser aplicado à inspeção dos metais, como no caso dos hélices.

Já no método dos líquidos penetrantes, a principal coisa que se deve ter em mente quando se realiza esse ensaio é que ele só permite detectar descontinuidades superficiais quando estas não podem ser detectadas no ensaio visual.

A interpretação das descontinuidades reais é simples. Em geral, uma indicação de fissura aparece e cresce em largura, isto é, a largura da parte molhada do talco vai aumentando até atingir um valor máximo.

Para se ter certeza da interpretação de uma descontinuidade, a experiência do inspetor é fundamental para se realizar um ensaio e obter resultados que realmente informam a verdadeira condição da peça inspecionada.

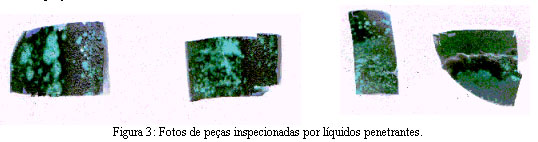

No âmbito deste projeto, realizou-se o ensaio por líquidos penetrantes, primeiramente com limpeza prévia das peças, utilizando-se um solvente (acetona) volátil, para garantir limpeza e que as peças estariam bem secas para a aplicação do penetrante.

O líquido penetrante tinha coloração avermelhada e foi e foi aplicado através de jato spray com as peças em repouso sobre uma superfície plana.

Aguardando o tempo de penetração de 15 min, de acordo como sugere a norma (tabela 1), foi realizada a limpeza das peças. Apesar do líquido penetrante poder ser removido com água, preferiu-se utilizar papel não absorvente para facilitar a operação de secagem da superfície a ser inspecionada.

O revelador utilizado para inspecionar as peças foi um revelador spray úmido, aplicado após a limpeza do excesso de penetrante que permaneceu na superfície das peças. Deixou-se o talco repousar 30 min sobre as peças para que fosse realizada a interpretação das descontinuidades.

O ensaio visual foi realizado em duas etapas: uma quando as peças foram recebidas das oficinas; outra etapa realizou-se pouco antes da macografia, quando as peças estavam lixadas com lixa 600.

Na primeira etapa procurou-se verificar basicamente a limpeza da peça pós-soldagem e os aspectos gerais do cordão de solda: geometria, tecimento, reforço, mordeduras, trincas, porosidades etc.

Na Segunda etapa verificou-se os defeitos internos não apenas do cordão de solda mas também defeitos resultantes da fabricação que não podem ser observados nem mesmo com ensaios por líquidos penetrantes devido este método revelar apenas defeitos superficiais, já que durante o lixamento, precisa-se retirar uma importante camada de material a fim de obter uma peça realmente plana.

As peças que foram trabalhadas nas oficinas visualmente não apresentavam defeitos na região do cordão de solda, apenas algumas crateras que poderiam ser resultado da cavitação resultante de sua utilização.

Apenas nos corpos de prova retirados do hélice que não foi trabalhado notamos defeitos como geometria irregular do cordão de solda, porosidades, mordeduras, porosidades localizadas na zona de ligação do cordão de solda.

Depois de lixadas, notamos outros defeitos, principalmente porosidades na região de ligação do cordão de solda, trincas provavelmente originárias do processo de fabricação e já com grandes dimensões devido esforço durante uso e crateras provavelmente originadas devido a cavitação.

Na inspeção por líquidos penetrantes, serve principalmente para confirmar o que foi visto no ensaio visual, pois são encontrados principalmente um grande número de porosidades em todas as peças e trincas.

Referências:

NAZARÉ, Ramiro. O Complexo Amazônico e sua Navegação Interior. Belém: Cejup, 1993.

IDESP, Diagnóstico do Setor Portuário e Fluvial Marítimo do Estado do Pará. Belém: 1974.

MACHADO, I. G. Soldagem e Técnicas Conexas: Processos. Porto Alegre: Editado pelo autor, 1996.

BRAGA, E. de Magalhães & MOURA, R. Raposo de: "Tensão Superficial e Junção de Metais". Tecnologia de Soldagem, 1991