AVALIAÇÃO DA INFLUÊNCIA DA ORIENTAÇÃO NA CONSTRUÇÃO E ACABAMENTO DE INSERTOS DE ESTEREOLITOGRAFIA PARA MOLDES DE INJEÇÃO

C. H. Ahrens, D. C. Lencina, V. E. Beal, M. Fraga

Departamento de Engenharia Mecânica, CIMJECT, Universidade Federal de Santa Catarina, Campus Trindade, Cx. Postal 476, Florianópolis - SC, Cep: 88040-900.

Palavras-chave: Prototipagem Rápida, Moldagem por Injeção, Estereolitografia, Ferramental Rápido, Acabamento Superficial.

Resumo

Decisões importantes tomadas ainda na etapa de projeto podem reduzir tempo e custos de produção. Por este motivo muitas empresas utilizam protótipos, que podem servir para visualização, ou em casos mais específicos, para a análise funcional do produto, antes deste ser produzido. Com o uso das atuais tecnologias de prototipagem rápida (Rapid Prototyping - RP), é possível a fabricação de protótipos físicos diretamente a partir de modelos em CAD (Computer Aided Design). Dentre as tecnologias de prototipagem rápida, a estereolitografia (Stereolithography - SL) se destaca como sendo uma das mais versáteis e, por esta razão, uma das mais utilizadas mundialmente.

Com o crescimento das pesquisas na área de fabricação, a prototipagem rápida não está sendo utilizada somente na obtenção de protótipos, mas também na construção de ferramentas para os mais diversos processos de fabricação, tais como insertos para moldes de injeção. Esta área é conhecida como ferramental rápido (Rapid Tooling - RT) e pode-se citar como suas principais vantagens: obtenção em série de peças já no material final de produção, rapidez na fabricação da ferramenta e baixo custo.

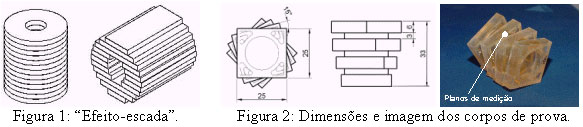

A estereolitografia é um processo de manufatura por adição sucessiva de camadas a partir da polimerização de um fotopolímero sensível à um feixe de laser ultravioleta (UV). Cada fina camada é curada pelo radiação UV adicionando uma camada sobre a outra até a formação do objeto em três dimensões. Por ser um processo de construção por adição de camadas, superfícies curvas e planos inclinados apresentam um perfil característico na forma de degraus de escada (conhecido como "efeito-escada", figura 1). Este efeito pode ser minimizado mudando-se a orientação do objeto na etapa de programação da construção. Porém mudar a orientação pode acarretar, entre outros problemas, um aumento do tempo de construção e menor precisão dimensional em determinadas partes do objeto.

Em se tratando de contrução de um inserto, o "efeito-escada" pode tornar difícil a extração das peças que forem moldadas nos mesmos. Em função dos elevados esforços para a extração e da elevada temperatura de injeção (em torno de 200 °C para o polipropileno), que levam à fragilização da resina, o inserto tende a quebrar prematuramente, produzindo um número menor de peças.

O objetivo deste estudo consistiu em avaliar a influência da orientação de construção na rugosidade e precisão dimensional de insertos acabados manualmente.

Para este estudo foi definida uma geometria para o corpo de prova que permitisse avaliar a rugosidade em várias inclinações. O corpo de prova possui 16 planos orientados em intervalos de 15° a partir do plano de adição de camadas (horizontal), conforme ilustrado na figura 2. Esta geometria também permite um controle dimensional, com a medição das distâncias entre planos paralelos. Como referência foi utilizado o valor da distância determinado no CAD (d=25mm).

Foram fabricados 5 corpos de prova no equipamento 3D Systems SLA 250/30A (Stereolithography Apparatus). Com exceção do corpo de prova número 1, que foi mantido bruto para servir como referência, os demais receberam acabamentos diferenciados. O procedimento de acabamento consistiu em lixar cada plano do corpo de prova utilizando sequencialmente as lixas de granulometria de 280, 400, 600 e 1000 mesh, sendo que, um corpo de prova seria lixado com a lixa de 280 mesh, o seguinte com as lixas de 280 e 400 mesh e assim por diante até o acabamento com a lixa de 1000 mesh. Foram efetuadas 5 medidas de rugosidade para cada plano de medição. Para as distâncias foram efetuadas 4 medidas para cada par de planos paralelos. Os valores da distância d e rugosidade Ra nos gráficos das figuras 3 e 4 são a média destas medidas para cada plano.

Utilizando o corpo de prova número 3 (acabamento até 400 mesh) como exemplo é possível averiguar a sensível melhora nas dimensões (figura 3) e rugosidade (figura 4).

Baseado na análise dos resultados, as seguintes conclusões foram obtidas:

- O lixamento das superfícies para a eliminação do "efeito-escada" melhora significativamente a precisão dimensional, porém deve ser feito com controle constante ao longo do processo.

- Após o lixamento, a rugosidade Ra das superfícies inclinadas fica em uma faixa de valores próximos, independente da inclinação. Porém para peças brutas, a precisão dimensional é crítica para planos com inclinações menores que 30°, sendo necessárias operações de acabamento (lixamento, recobrimento).

Referências:

AHRENS, C. H.; LENCINA, D. C.; BEAL, V. E.; FRAGA, M. - Considerações Iniciais para a Confecção de Protótipos Rápidos, COBEF 2001, UFPR, Curitiba-PR, Brasil, 2001.

GOMIDE, R. B. - Fabricação de Componentes Injetados com uso de Insertos de Resina Termofixa Produzidos por Estereolitografia, Dissertação de Mestrado, UFSC, Florianópolis-SC, Brasil, 2000.

JACOBS, P. F. - Rapid Prototyping & manufactoring: fundamentals of stereolithography, Society of Manufactoring Engineers, Michigan, USA, 1992.

REEVES, P. E.; COBB, R. C. - Reducing the Surface deviation of Stereolithografy Using In-Process Techniques, Rapid Prototyping Journal, Volume 3 - Number 1, 1997.

WHITEHOUSE, D. J. - Handbook of Surface Metrology, Institute of Physics Publishing, Philadelphia, USA, 1994.