SIMULAÇÃO DO PROCESSO DE TORNEAMENTO CILÍNDRICO EXTERNO UTILIZANDO O SOFTWARE DEFORM 2D

L. Buss(1), R.B. Schroeter (1)

(1) Departamento de Engenharia Mecânica, Laboratório de Mecânica de Precisão, Universidade Federal de Santa Catarina, Caixa Postal - 476- EMC, Campus Universitário, Trindade, Florianópolis, SC, CEP: 88.040-970

Palavras-chave: Simulação, torneamento, campo de temperatura

Resumo

As vantagens de se usar a simulação em substituição a ensaios em máquinas está diretamente relacionada com a diminuição do tempo e dos custos. A simulação é uma ferramenta muito versátil, pois os parâmetros de corte e as condições de contorno do processo de usinagem podem ser fácil e rapidamente variadas, bem como o material constituinte das partes e suas geometrias, sem que seja necessário o uso de corpos de prova, máquinas-ferramentas e outras variáveis que encarecem o ensaio em máquina. Na simulação de um processo de usinagem é possível ainda de se obter intervalos discretos de tempo quase tão pequenos quanto se queira. Isto é especialmente vantajoso quando se encontra em processos semelhantes gradientes de temperatura da ordem de 106°C por segundo na região de formação do cavaco. Os resultados obtidos através de uma simulação dependem fundamentalmente do quão possível é, na simulação, a representação do processo real em todos os seus aspectos.

O objetivo desta seqüência de atividades é derivar os principais parâmetros que influenciam a solicitação térmica na região de corte, pelo desenvolvimento de uma ferramenta de simulação, assim como obter dados que são impossíveis de serem obtidos durante um processo real de usinagem, devido à impossibilidade geométrica de se acessar a zona de contato entre cavaco e ferramenta e aos elevados gradientes de temperatura. Conhecendo-se os locais na ferramenta onde ocorrem as maiores solicitações térmicas e mecânicas, é possível prever os lugares mais propensos à ocorrência de falha, ou à origem dos fenômenos de desgaste. É sabido que mesmo em processos semelhantes, que apresentem diferentes parâmetros de corte, são encontrados diferentes valores de temperaturas e diferentes distribuições desses valores na peça e ferramenta (campos de temperatura). Com isso as regiões mais solicitadas da ferramenta migram. Esses novos pontos de solicitação podem ser determinados através de um processo de simulação.

As simulações foram realizadas no software de elementos finitos (FEM) DEFORM, que é capaz de simular operações de deformação em diversas aplicações na fabricação, fornecendo como resultados: temperatura, tensão efetiva, velocidade, deformação e taxa de deformação nos corpos envolvidos na operação; representação gráfica destas variáveis; possibilidade de se representar o processo simulado através de uma apresentação em filme da simulação; e estado de deformação em intervalos pré-definidos. Antes da simulação, são definidas e ajustadas todas as condições de contorno do processo, como parâmetros de corte, coeficiente de transferência de calor entre as partes, coeficiente de atrito, características temo-mecânicas dos materiais de peça e ferramenta, etc.

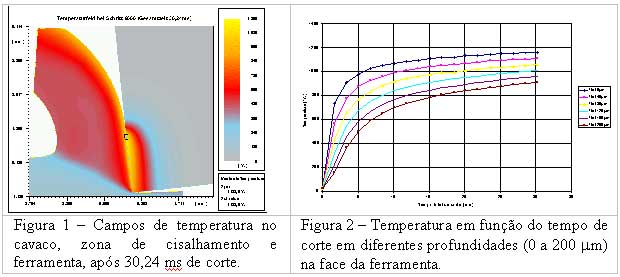

As Figuras 1 e 2 mostram os resultados de uma simulação do processo de torneamento de um aço ABNT 1045 com uma pastilha de metal duro, durante um tempo de corte de 30,24 ms (9000 passos de 3,36.10-6 s cada) A temperatura inicial dos corpos no início do processo era de 20°C. O coeficiente de atrito entre peça e ferramenta era de 0,2 e o coeficiente de transferência de calor entre eles de 100.000 W/(m2.K).

Analisando-se os resultados da simulação, pode-se ter uma ótima idéia da forma do campo de temperaturas na região de contato, assim como é possível ler-se o valor da temperatura em qualquer ponto da ferramenta ou da peça. Outra possibilidade é a análise das dimensões, através de uma função de régua, onde podem ser investigadas grandezas como espessura de cavaco, profundidade da zona termicamente afetada, etc. Podem ainda ser examinadas tensões residuais ou tensões durante o processo, velocidades de saída de cavaco, forças ou obter-se graficamente quaisquer destas variáveis em função do tempo.

Observando-se a Figura 2, pode-se concluir que pontos mais internos na ferramenta apresentam menores gradientes de temperatura, já que após certo intervalo de tempo suas temperaturas ainda estão variando, enquanto que a temperatura de pontos mais superficiais já estão perto de alcançar um estado quase-estático de temperatura. É notório também que os gradientes de temperatura atuam por mais tempo sobre pontos mais internos da ferramenta.

A área de simulação de processos de usinagem se encontra ainda em desenvolvimento. Ainda não existem programas adequados para isso, assim como não existem também dados confiáveis sobre o comportamento termo-mecânico de materiais a altas taxas de deformação. As técnicas de obtenção das variáveis de entrada de uma simulação são hoje ainda inapropriadas para fornecer valores confiáveis de, por exemplo, coeficientes de atrito e de transmissão de calor entre peça e ferramenta. Estes valores ainda têm de ser estimados. Disto conclui-se que as simulações de hoje fornecem resultados que somente se aproximam da realidade. A falta de dados e teorias fundadas no assunto limitam ainda mais a possibilidade de utilização dos resultados obtidos.

Todavia, as simulações preenchem seus objetivos na área de planejamento, projeto e otimização, onde valores aproximados também são válidos. Assim, é almejado aqui também a busca por mais conhecimentos nesta área, de modo a fazer da simulação, no futuro, uma ferramenta eficaz para a diminuição de tempos e custos nos processos de usinagem com remoção de cavaco, além de este trabalho também servir como base para trabalhos futuros. Ainda não é possível reconhecer separadamente todos os parâmetros que influenciam os resultados de uma simulação. Assim, é necessário que se conheçam muito bem as variáveis do processo, para então ser possível de se promover os avanços desejados.

Referências:

König, W.; Klocke, F. - Fertigungsverfahren 1 Drehen, Fräsen, Bohren, RWTH, Aachen, 1997.

VDI - Lexikon Werkstofftechnik / hrsg. von Hubert Gräfen. [Die Autoren G. Hartmut Altenmüller...]. - Berichtigter Nachdr. - Düsseldorf: VDI-Verlag, 1993.