ANÁLISE TÉRMICA DE UM FORNO INTERMITENTE UTILIZADO NA INDÚSTRIA DE CERÂMICA VERMELHA

T. G. Jahn(1), W.A. Lehmkuhl(1) e V. de P. Nicolau(1).

(1)Departamento de Engenharia Mecânica, Centro Tecnológico, Universidade Federal de Santa Catarina Caixa Postal 476-Campus Universitário CEP: 88040-900 - Florianópolis - SC - BRASIL.

Palavras chave: forno intermitente, cerâmica vermelha, comportamento térmico.

RESUMO

Com a chegada do gás natural na região sul, empresários tem se preocupado em fazer uso desta nova fonte energética, de forma que pesquisas estão sendo realizadas com o objetivo de adequar os equipamentos disponíveis para uso deste novo combustível. Um dos setores interessados é o setor de cerâmica vermelha de Santa Catarina, que em grande parte, possui como fonte energética para a secagem e queima de seus produtos, a lenha e seus derivados. Em alguns casos, óleo BPF e o GLP também são usados.

Este trabalho busca analisar o comportamento térmico de um forno intermitente tipo "paulistinha", que operam por regime de bateladas e são utilizados por cerâmicas de pequeno e médio porte. Sua estrutura é circular, constituída de uma câmara com abóbada fechada, com o piso feito de tijolos perfurados de modo a permitir a passagem dos gases de combustão para os dutos de tiragem. As fornalhas são dispostas ao redor do mesmo.

Em termos energéticos, o forno tipo paulistinha apresenta em média, um consumo específico de 1,5 a 1,8 m3 de lenha por milheiro de tijolo queimado. No caso de óleo BPF, o consumo específico fica em torno de 100 kg/milheiro (Henriques Jr., 1993). O óleo BPF quando entra na fornalha para queima já entra aquecido, através de uma resistência elétrica, colocada em sua tubulação.

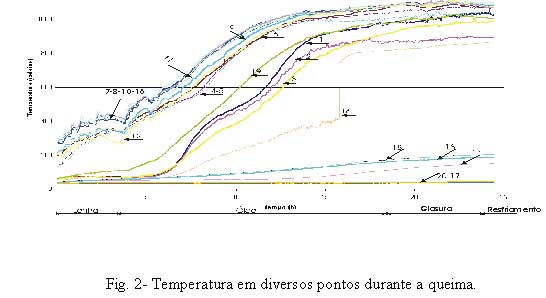

O forno estudado, cuja seção transversal apresenta seis fornalhas dispostas simetricamente (Figura 2), utiliza como combustível a lenha para o pré-aquecimento e secagem do material, passando para o óleo BPF durante a fase de queima. Os produtos queimados são constituídos em sua maioria por lajotas de 30x30cm, com algumas peças de rodapé e tijolo de canto. Foram realizadas medições de modo a levantar parâmetros como temperatura, pressão e vazão de ar e óleo no forno. Termopares tipo K com revestimento cerâmico foram instalados em diferentes pontos do forno de modo a levantar as curvas de temperaturas ao longo do tempo de queima, e os resultados são apresentadas na Figura 2.

Pelas curvas pode se notar a grande perda de energia que ocorre pela chaminé, indicada pela alta temperatura do ponto 16 e também pela abóbada do forno (termopares 13,14 e 18).A glasura (adição de sal na chama para criar a camada vitrificada sobre o piso) que ocorre durante 4 horas após a queima do produto, é um fator de consumo maior de combustível, pois a chama poderia ser desligada para começar o resfriamento.

Podemos notar um retardo na elevação da temperatura nos termopares inferiores(1, 2 e 3) devido a tendência dos gases quentes irem primeiro para a parte superior então descer através da carga rumo ao canal de saída no piso. Calor é trocado até a parte inferior da carga atingir uma temperatura próxima ou igual à parte superior.

Com esta demora na elevação de temperatura nas partes inferiores, podemos notar que é necessário um maior tempo de queima para que o material da parte de baixo possa queimar corretamente. Assim pode ocorrer queima em excesso do material da parte superior, o que confere a ele uma coloração mais escura, fazendo com que seja comercializado como um produto de classe inferior, a um preço reduzido.

Pode-se concluir que no forno há uma perda de energia muito grande principalmente pela chaminé, mas também pela abóbada. Esta energia poderia ser aproveitada para o pré-aquecimento do óleo, antes de chegar na fornalha, diminuindo o gasto com energia elétrica, ou ainda para pré-aquecimento de um outro forno. Isto pode ser feito através da interligação dos fornos com dutos e registros colocados de modo conveniente e com o auxílio de um exaustor.

Os trabalhos de medição no forno continuam, no sentido, de obter mais dados para analise, está prevista também, conversão e testes do forno operando com gás natural.

Agradecimentos: Os autores agradecem a REDEGÁS (GASPETRO/TBG/SCGAS) pelo imprescindível apoio financeiro ao projeto em curso.

REFERÊNCIAS BIBLIOGRÁFICAS:

Henriques Jr., M. F., Schwob, M. R. V., Ferreira Jr., J. A., Tapia, R. C., 1993, "Manual de Conservação de Energia na Indústria de Cerâmica Vermelha", MCT/INT, Rio de Janeiro, Brasil, 39 p.