ANÁLISE DE SISTEMAS DE COGERAÇÃO COM GÁS NATURAL NA INDÚSTRIA DE CERÂMICA DE REVESTIMENTO

M.A.M. Silva (1), R.A.P. Borba (1) e E. Bazzo (1).

(1) Departamento de Engenharia Mecânica, CTC, Universidade Federal de Santa Catarina, Caixa Postal 476 - Campus Universitário CEP: 88040-900 - Florianópolis - SC - Brasil.

Palavras-chave: Gás Natural, Cogeração, Indústria Cerâmica.

Resumo

A disponibilidade do gás natural e o potencial do setor cerâmico catarinense aliados à possibilidade de se produzir energia elétrica a custos competitivos e de forma ambientalmente sustentável, têm motivado a realização deste trabalho. A indústria cerâmica de revestimento, apesar de não ser classificada como uma indústria energointensiva, tem uma grande demanda de energia, com uma participação de cerca de 10 a 15% no custo total de produção. Por isso, qualquer medida de eficiência energética tem em geral uma elevada incidência no custo final do produto acabado. As maiores demandas de eletricidade ficam por conta da moagem, prensagem e queima. Já a energia térmica, é utilizada em três etapas do processo: atomização, secagem e queima. O processo de atomização se refere à produção de pó a partir da secagem da barbotina.

Na substituição da energia demandada pela atomização é que se encontra o grande potencial de cogeração da indústria cerâmica. Os gases quentes necessários à secagem da barbotina, que atualmente são gerados com gás natural, óleo combustível ou carvão mineral, podem ser substituídos pelos gases de combustão provenientes de um motor ou turbina, cuja energia mecânica de ponta de eixo é utilizada para geração de eletricidade.

Dados de campo foram coletados, com a finalidade de avaliar um sistema de secagem de barbotina existente. O trabalho de campo tem por finalidade determinar a carga térmica consumida pelo atomizador e também o perfil de consumo de energia elétrica da fábrica

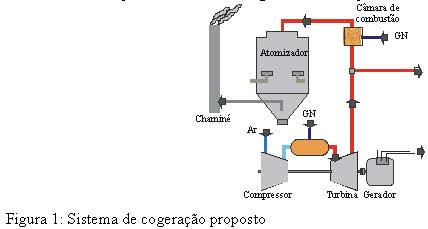

O sistema de cogeração de melhor desempenho para implementação na indústria cerâmica é aquele que utiliza turbina a gás, por proporcionar maiores temperaturas e maior volume de gases de exaustão relativamente aos motores de combustão interna. O sistema proposto é mostrado na Figura 1. Para simular o funcionamento de uma turbina a gás com suprimento de energia térmica ao atomizador e energia elétrica à planta da fábrica, utilizou-se o código computacional EES (Engineering Equation Solver), assumindo como combustível o gás metano. O modelo de simulação se sustenta na primeira lei da termodinâmica, fornecendo um sistema de equações, que é resolvido iterativamente pelo programa computacional.

Na simulação deste sistema foi analisada a aplicação de 7 tipos de turbinas comercialmente disponíveis. O tipo de turbina influi sobre o funcionamento do sistema, implicando no estudo de diferentes cenários, relacionados com a aplicação ou não de queima suplementar, aproveitamento de gases quentes nos secadores da indústria e com a venda ou não do excedente de energia.

Para efeito de análise econômica foram contabilizados custos relativos ao sistema atual e do sistema de cogeração proposto, conforme descrito abaixo:

· Classe de consumo Horo-Sazonal Azul A4

· Custo da demanda térmica no atomizador

· Demanda de gás natural das turbinas com tarifa reduzida para cogeração

· Custo de operação e manutenção do grupo turbo gerador

· Custos de energia elétrica de emergência (DSR - Demanda Suplementar de Reserva)

· Custos de parada para manutenção

· Possibilidade de venda de excedente de energia elétrica ao custo assumido de 60% do preço de compra

· Consumo quando necessário de gás natural no queimador em duto

As características das turbinas utilizadas são apresentadas na Tabela 1.

Dentre as várias configurações aqui analisadas verificou-se como fator técnico determinante para a viabilização dos projetos de cogeração a influência do "Heat-rate". Como o custo do combustível é relativamente alto e como o preço da energia elétrica em Santa Catarina é uma das mais baratas do país, um "Heat-rate" pequeno representa um baixo consumo de combustível para a geração de eletricidade, ou seja, alta eficiência elétrica.

Para as turbinas utilizadas nos cenários 2, 3 e 5 da tabela 1, a energia térmica disponível na saída dos gases é maior do que a necessidade do atomizador, podendo ser utilizada no secador, processo posterior a prensagem dos biscoitos e que antecede a serigrafia e a queima. Estes gases podem ser utilizados para pré-aquecer o ar de combustão do secador reduzindo o consumo de combustível e aumentando a eficiência global do sistema de cogeração.

Agradecimentos: Os autores agradecem à REDEGÁS (GASPETRO/TBG/SCGÁS) pelo imprescindível apoio financeiro ao Laboratório de Combustão e Engenharia de Sistemas Térmicos do Departamento de Engenharia Mecânica da UFSC.

Referências:

Matelli, J. A., 2001, Sistemas de Cogeração Baseados em Células-Combustível Aplicados em Hospitais. Dissertação de mestrado, UFSC, Florianópolis, SC.

Delmée, G. J. 1982, Manual de Medição de Vazão. Editora Edgard Blücher, São Paulo, SP.