OTIMIZAÇÃO DE PROCESSOS DE ENDURECIMENTO SUPERFICIAL POR LASER DE DIODOS

R. Slud

Departamento de Engenharia Mecânica, Laboratório de Materiais, Universidade Federal do Paraná, Centro Politécnico, Caixa Postal 19011, CEP 81.531-990, Curitiba, PR.

Palavras-chave: têmpera superficial, laser de diodos, otimização

Resumo

O processo de endurecimento superficial a laser vem trazendo grandes benefícios para a fabricação de componentes industriais que necessitam de grande resistência ao desgaste em sua superfície, pois várias são suas vantagens quando comparados aos outros métodos existentes. Fácil controle de parâmetros, principalmente potência e velocidade de processamento é uma delas.

Vários são os tipos de laser que podem ser utilizados para este processo. Nesta pesquisa foi utilizado o laser de diodos - Rofin DL 015 S - que emite uma potência máxima de 1500 W e possui comprimento de onda de 940 nm. O laser de diodos apresenta algumas peculiaridades em relação aos outros tipos de laser. Primeiramente o seu meio ativo é a eletricidade, pois através de transdutores há a transformação de energia elétrica em fótons (fato que faz com que sua estação seja aproximadamente 10 vezes menor do que a estação de um laser de CO2). A Segunda diferença, é que por possuir um pequeno comprimento de onda (se comparado ao laser de CO2), há uma maior taxa de absorção de energia por parte do material - de 20 a 40% - fato que viabiliza o processo sem a necessidade de aplicação de revestimento absorvente e diminui a potência necessária para realizar um mesmo tratamento.

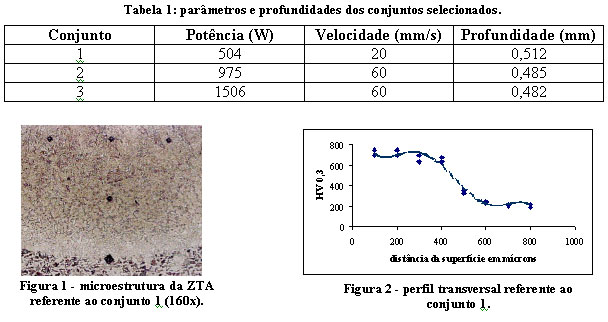

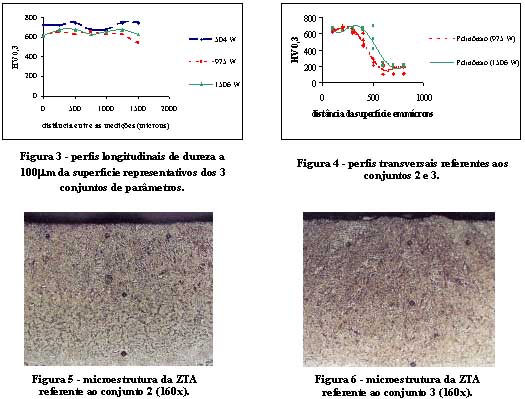

Nesta pesquisa o processo de endurecimento superficial em aço 1045 foi otimizado para a obtenção de 500µm de profundidade tratada. A otimização deste processo consiste em identificar combinações de potência e velocidade (tabela 1) que resultem na profundidade tratada desejada para foco (2x2mm) e deposição de gás (argônio - 8l/min) constante. Baixas potências e velocidades foram utilizadas para se otimizar o primeiro conjunto (conjunto 1), cuja microestrutura pode ser visualizada na fig.1 e perfil transversal de dureza na fig.2. Este conjunto possui elevada dureza a 100µm da superfície (720 HV0,3) - fig. 3, indicando que baixas velocidades propiciam uma austenitização mais homogênea do material processado e assim uma maior facilidade para formação de martensíta.

Com o intuito de aumentar a velocidade de processamento, velocidade e potências foram aumentadas e novos conjuntos foram identificados (tabela 1). Com o aumento da velocidade há a diminuição do tempo de interação, que por sua vez gera um processo de austenitização menos homogêneo e a uma queda de dureza superficial (fig. 3). Para uma mesma velocidade de processamento, é possível afirmar que maiores potências levam à obtenção de martensíta a maiores profundidades, conseqüência de temperatura superficial mais alta para um mesmo tempo de interação. Este efeito pode ser visualizado nas figs. 5 e 6.

Com base nos dados apresentados é possível concluir que para obtenção de uma certa profundidade de tratamento, a variação da velocidade do processo (e do tempo de austenitização) provoca variações nos perfis de dureza. Vê-se também que a variação de potência traz como conseqüência variações microestruturais que acarretam na estabilização de altos valores de dureza a maiores profundidades.

Agradecimentos: o autor agradece ao CNPq pela bolsa de iniciação científica. Agradece ainda ao Laboratório de Materiais da UFPR, à sua professora/orientadora Ana Sofia C. M. d'Oliveira e ao ISQ pela utilização do laser de diodos.

Referências:

1. B. Brenner et al., Laser hardening of turbine blades, Industrial laser review, april 1996;

2. Q. Liu et al., On the laser quenching of the groove of the piston head in large diesel engines, Journal of materials engineering and performance, volume 7, 1997.