UTILIZAÇÃO DE CAD/CAM PARA PROCESSOS DE USINAGEM COM ALTA VELOCIDADE DE CORTE

W.C. Weingaertner (1), W.L. Weingaertner (1), A. Oliveira (2), G. Baron (2)

Departamento de Engenharia Mecânica, Universidade Federal de Santa Catarina - UFSC Campus Universitário, Trindade, Florianópolis/SC, CEP 88.010-970 (1) LMP - Laboratório de Mecânica de Precisão (2) Cimject - Centro de informações em manufatura, integrada por computador para componentes de plástico injetados

Palavras-chave: usinagem, alta velocidade de corte, CAD/CAM.

Resumo

Atualmente, observa-se que o ciclo de substituição de um produto bem como o prazo de introdução deste no mercado está bastante reduzido. Como conseqüência, existe uma demanda crescente de novos métodos e processos de fabricação que se adeqüem a esta nova realidade. Utilizar processos de alta velocidade de corte aliados a programação em CAD/CAM eleva a qualidade da produção, reduzindo os tempos de operação. O uso de altas velocidades de corte e altas taxas de avanço (geralmente 5 a 10 vezes maiores que as convencionais) conduzem a uma redução das forças de usinagem, maior taxa de remoção de cavacos e uma melhoria na qualidade superficial do produto usinado [1, 2].

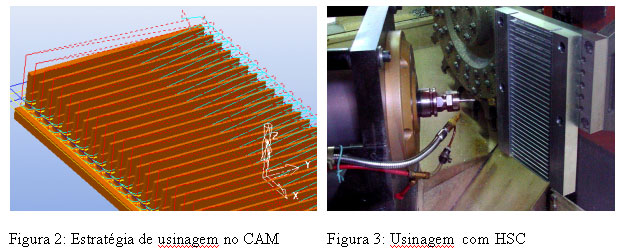

O fundamento deste trabalho se concentra em uma comparação de eficiência na obtenção de uma peça específica, através da usinagem com alta velocidade de corte (HSC) acompanhada de programação manual e programação assistida por computador CAD/CAM Para tal propósito, se utilizou um centro de usinagem nb-h65 adaptado com um cabeçote de alta freqüência HF 200 MA-40 da IBAG e recursos de CAD/CAM da empresa Delcam International.

Para realizar aplicações de usinagem com alta velocidade de corte foi necessário utilizar máquinas-ferramentas específicas, que disponibilizavam alta velocidade do fuso e avanço e com suportes de ferramentas especiais. O controle numérico na máquina (CNC) é essencial para garantir trajetórias corretas de ferramenta.

A peça usinada neste estudo foi um trocador de calor de alumínio, cujas dimensões são mostradas na fig 1. Tal peça apresenta uma geometria composta por uma série de canais que em conjunto formam as aletas do trocador, caracterizando-se pela considerável profundidade dos canais, bem como pela pequena espessura das paredes das aletas.

Utilizando os recursos disponíveis de sistemas CAD/CAM, associados ao CNC/HSM se tornou possível a fabricação de peças, por remoção de material, de maneira rápida, precisa e com boa repetibilidade. Com a performance dos modernos sistemas CAD/CAM elabora-se uma seqüência de passos para a fabricação assistida por computador que compreende, de forma geral, a interpretação do esboço, a preparação da geometria para o CAM, a seleção e programação das estratégias de usinagem, a escolha dos parâmetros de corte, a verificação e simulação das trajetórias de ferramenta e o pós processamento para obtenção do programa NC com posterior comunicação com a máquina CNC [3].

O método de programação manual empregado apresentou as seguintes etapas de desenvolvimento. Inicialmente interpretou-se o esboço da peça a ser fabricada e modelou-se em AUTOCAD utilizando escala de 1:1. Posteriormente foi feita a elaboração do programa de usinagem manualmente junto a máquina utilizando linguagem G. Este programa deve geralmente compreender as etapas de desbaste e de acabamento.

Apesar de a programação manual ser simples, o fato de vários operadores estarem envolvidos, leva facilmente a introdução de erros de programação. Estes, além de levarem a perda da peça, podem acarretar à quebra da ferramenta. O projeto de usinagem deve atender as exigências de ferramentas disponíveis no mercado, o que dificulta a programação manual, com a conseqüente perda de tempo em processos secundários.

Através da tecnologia CAD/CAM obteve-se maior flexibilidade e liberdade durante a programação, ficando o operador envolvido com a tarefa de seleção dos vários tipos de ferramentas de corte, dos tipos de estratégias para usinagem, posicionamento e movimentos de segurança da ferramenta e geração automática do programa CNC, o que resultou deste modo, em maiores possibilidades de se chegar a uma otimizações no processo. Como exemplo pode-se detectar problemas, como excesso de material, interferência com a superfície da peça, colisão com elementos de fixação e entradas inadequadas da ferramenta do bloco. Desta maneira, pôde ser feita uma otimização dos movimentos da ferramenta para aumentar a qualidade superficial e diminuir cortes em vazio, tornando o processo de usinagem com HSC altamente eficiente.

Referências:

[1] SCHULZ, H. High Speed Maching. Seminário de Usinagem com Altíssima Velocidade de Corte: Fresamento, Torneamento, Furação. Universidade Metodista de Piracicaba (UNIMEP), outubro 1996.

[2] FINZER, T.; GEIST, J. Influência dos Parâmetros de Usinagem HSC na Programação NC. Máquinas e Metais, p. 30-49, abril de 2000.

[3] CAVALHEIRO, A. Z. Sistematização do planejamento da programação via CAM do fresamento de cavidades de moldes para peças injetadas. Florianópolis, 1998. Dissertação (Mestrado em Engenharia Mecânica) - Universidade Federal de Santa Catarina.