TORNEAMENTO DE CERÂMICA ASSISTIDO POR LASER

W.L. Weingaertner (1), C.G. Vieira(1)

(1) Departamento de Engenharia Mecânica, Laboratório de Mecânica de Precisão, Universidade Federal de Santa Catarina, Caixa Postal - 476- EMC, Campus Universitário, Trindade, Florianópolis, SC, CEP: 88.040-970

Palavras-chave: LASER, Cerâmica, Torneamento, Acabamento, Ferramentas

Resumo

Ao longo da história dos processos de fabricação, percebe-se que um dos maiores desafios está na usinagem de materiais de elevada dureza com rapidez e qualidade. Processos de fabricação como retificação e polimento são muito comuns atualmente, assim como onerosos. No intuito de possibilitar a aplicação da usinagem com geometria definida em materiais de difícil usinabilidade, novas maneiras de se alterar momentaneamente algumas propriedades do material a ser usinado, como por exemplo a dureza, vem sendo estudadas.

O escopo deste trabalho é introduzir a tecnologia de torneamento de material cerâmico assistido por LASER como uma alternativa à usinagem de materiais de difícil usinabilidade, bem como verificar a influência do material e geometria da ferramenta sobre o acabamento da superfície torneada.

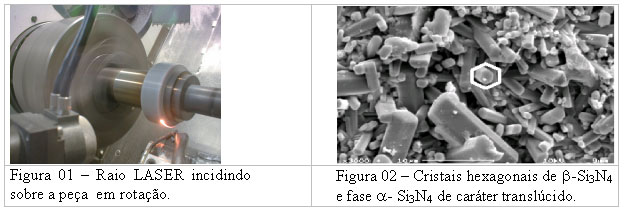

O processo caracteriza-se pela incidência do raio LASER, fonte externa de energia, sobre uma área pré-determinada da peça cerâmica, composta de nitreto de silício (Si3N4) de dureza em torno de 1820 HV. A alta concentração de energia na área atingida faz com que a fase vítrea ou amorfa da cerâmica atinja uma temperatura de 1200 °C e com isto se inicie um processo de fusão. Devido à alta temperatura, tem-se uma espécie de plastificação do material, a qual reduz drasticamente a tensão de cisalhamento necessária do corte - apesar da fase b-Si3N4 (cristalina) manter uma elevada dureza. Por causa da dureza da fase b-Si3N4, o uso de insertos de CBN ou à base de diamante são imprescindíveis.

Após a execução de testes preliminares, pode-se então fixar certos parâmetros de usinagem como: avanço f = 0,015 mm, velocidade de corte vc = 30 m/min, profundidade de corte ap = 3 mm, temperatura superficial da área atingida Tsup = 1200 °C, potência P = 1500 W, distância de incidência do raio LASER até o gume da ferramenta d = 10 mm, área do foco LASER na peça r x R = 2,00 x 2,70 mm2. Estas constantes permitem uma homogeneização da temperatura no volume de material a ser torneado (1200 °C), ou seja, elas fornecem tempo suficiente para que o regime permanente seja praticamente atingido. As variáveis do processo são as seguintes características das ferramentas: ângulo de incidência (a), composição e granulometria dos materiais. A alteração destas características resultará em diferentes níveis de rugosidade (Ra).

Analisando-se a influência do tamanho dos grãos do material da ferramenta em relação à rugosidade, pode-se afirmar que, devido aos grãos mais refinados, o atrito entre as superfícies transitória da peça e o flanco da ferramenta é menor, pois a superfície da ferramenta de menor granulometria possui um melhor acabamento, gerando também um menor Ra. A análise baseada em diferentes materiais pode ser melhor interpretada de acordo com as propriedades físicas dos materiais. O fator determinante para seleção do material correto para a ferramenta é a baixa reatividade química aliada a alta dureza, ambas a altas temperaturas. O CVD é inferior ao PKD quanto à reatividade a altas temperaturas; à 700 °C inicia-se um processo de conversão dos cristais de diamante monocristalinos à grafite. Entretanto, este fato foi compensado pela elevadíssima dureza e condutividade térmica; além disso os grãos de CVD são os menores dentre as ferramentas testadas. O PKD é ligeiramente inferior devido à menor condutividade térmica, menor dureza e maiores grãos, apesar de manter-se estável a temperaturas de até 1400 °C. O CBN, apesar de ser composto por pequenos grãos, tem as demais características inferiores às outras ferramentas, justificando seu comportamento abaixo das demais. Segundo König (1997), a função do ângulo a é evitar o atrito entre a superfície transitória da peça e o flanco da ferramenta e permitir que o gume penetre no material e corte livremente. Se o ângulo a é muito pequeno, a ferramenta fica cega, gera muito atrito, muito calor e maior Ra. Maior a facilita o corte e gera bom acabamento, mas se for demasiadamente grande, o efeito é negativo (a ferramenta fica também cega e quebra caso não tenha resistência suficiente). Conforme os resultados obtidos trabalhou-se numa faixa onde o aumento destes ângulos ainda gerava menores valores de Ra.

Agradecimentos: ao Dr. Ing. Thomas Bergs e ao suporte técnico e financeiro do Fraunhofer Institut Produktionstechnologie, Aachen - Alemanha.

Referências Bibliográficas:

König, W.; Klocke, F. - Fertigungsverfahren 1 Drehen, Fräsen, Bohren, RWTH, Aachen, 1997. Weingaertner, W.L. - Plasmaunterstützte Warmzerspanung, Dissertation, RWTH, Aachen, 1983.